میعاد احمری / کارشناس واحد اندازه گیری و صحه گذاری طرحهای انرژی M&V

میعاد احمری / کارشناس واحد اندازه گیری و صحه گذاری طرحهای انرژی M&V

سیستم های برودتی

در بخش اول از این مقاله تعدادی از روش های نوین سیستم های برودتی مورد بررسی قرار گرفت. در این بخش به موارد دیگری از این تجهیزات پرداخته می شود.

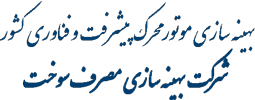

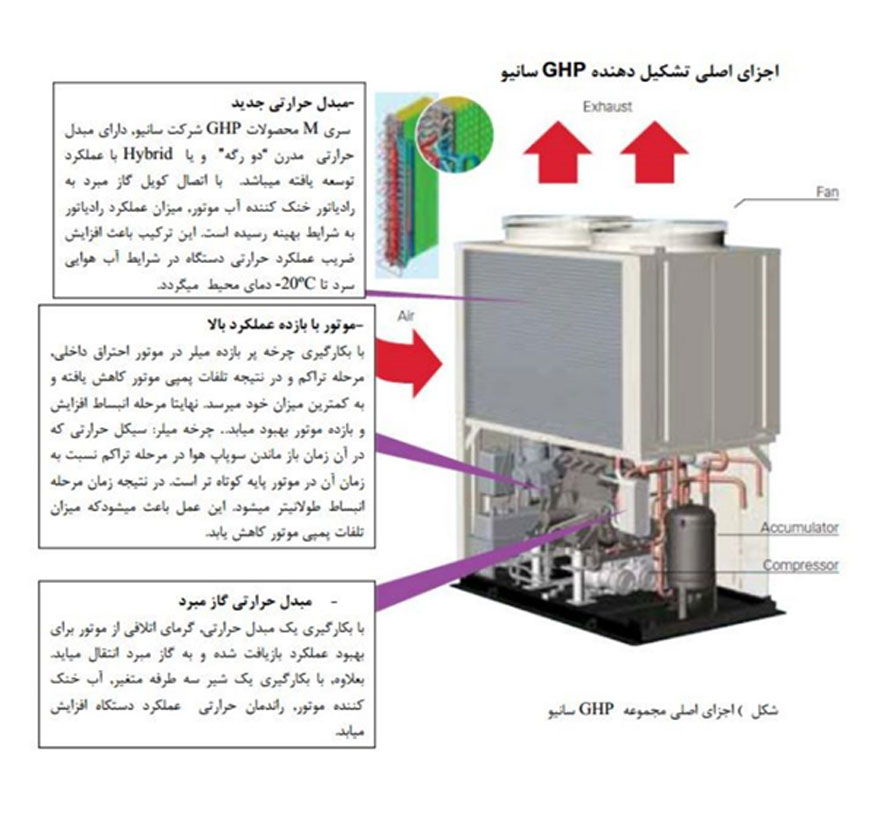

- GHP (Gas engine driven Heat Pump):

این محصول دارای توانایی بالا و عملکردی چشمگیر در سامانه های مدرن تهویه مطبوع می باشد. یک موتور احتراقی با کارکرد در دور متغیر به همراه یک سیستم کنترلی پیشرفته, شرایط مطبوع دمایی را با کمترین نوسانات درجه حرارت در محیط ایجاد می کند. در حالی که با کمینه میزان صدا کار می کند. سامانه های حرارتی گاز سوز, همچنین دارای عملکرد اقتصادی و بازدهی برجسته و فوق العاده ای هستند در عین حالی که دارای صرفه انرژی بالایی بوده و نیاز بسیار کمی به توان الکتریکی در مقایسه با پمپهای حرارتی الکتریکی (EHP)دارند. این سامانه ها برای مراکزی مانند بوتیک ها, فروشگاه ها, رستوران ها ,ادارات , مدارس و مراکز ورزشی گزینه بسیار مناسب و کاملی هستند.

در داخل یک سامانه تهویه مطبوع گاز سوز (GHP) یک موتور احتراقی گاز سوز, کمپرسورها یک مدار حرارتی را برای ایجاد گرما یا سرما می چرخاند. یونیتهای داخل اتاق این مجموعه همانند یونیتهای اسپیلیت هستند و گاز شهری در داخل موتور احتراقی که در یونیت بیرونی تعبیه شده است محترق می گردد. تفاوت عمده این محصول با سامانه های برقی(اسپیلیتهای الکتریکی) در این است که در این سامانه ها از کمپرسورهای مکانیکی بجای الکتریکی استفاده میشود که دارای مزایای بسیاری نسبت به نوع الکتریکی آنها هستند.

شکل (10) نمونه و اجزای سیستم GHP

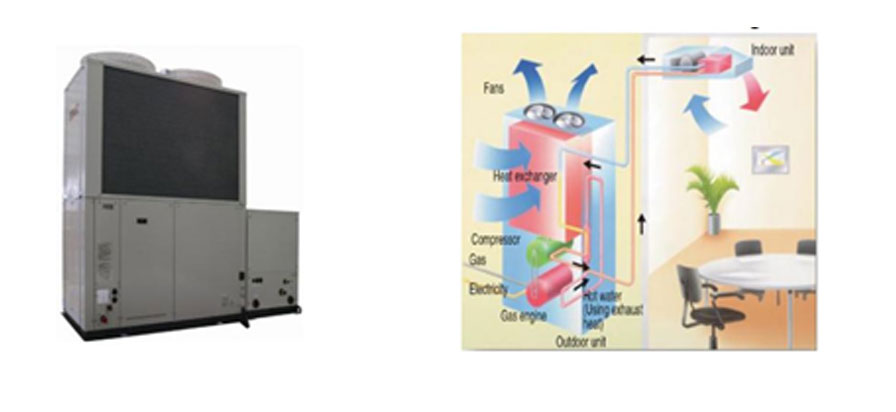

همانطور که بدیهی است, در هنگام کارکرد سامانه های گرمایشی و سرمایشی, کمتر پیش میاید که دستگاه با حداکثر ظرفیت خود کارکند. در بیشتر مواقع نیاز مصرف تنها بخشی از ظرفیت دستگاه را تشکیل می دهد که به آن شرایط کم باری و یا نیمه باری می گویند. در این مواقع, دستگاه های اسپیلت یونیت مجبور هستند که کمپرسور سامانه را روشن نموده و درجه حرارت محیط را به میزان مورد نظر کاهش دهند و بعد مجددا خاموش شوند. این عملیات نه تنها باعث افزایش مصرف انرژی می گردد (بدلیل آمپر بالا برای استارت) همچنین باعث خواهد شد که عمر کارکرد دستگاه پایین بیاید. در سامانه های GHPبدلیل استفاده از سامانه های کنترلی بر روی دریچه گاز موتور, کنترل دور, کنترل ظرفیت کمپرسور و همچنین میزان گاز مبرد, ظرفیت دستگاه بر اساس نیاز مصرف کار خواهد کرد و نیازی به خاموش و روشن کردن مکرر دستگاه نیست که باعث کاهش مصرف در حین عملکرد و همچنین افزایش عمر دستگاه و قطعات خواهد شد.

شکل (11) مقایسه سیستم های GHP با EHP

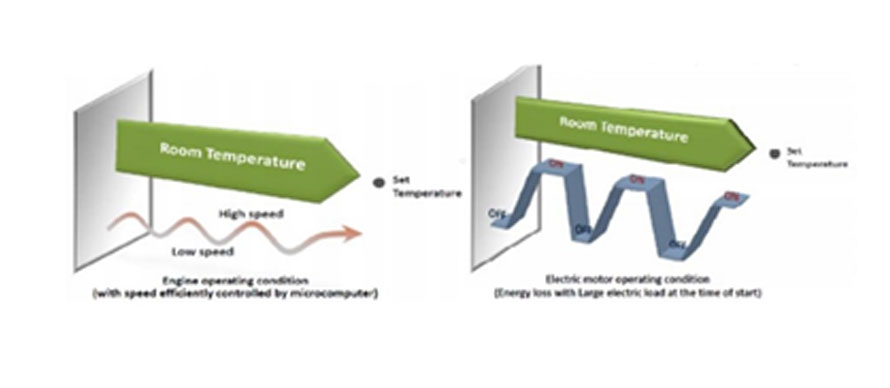

در اسپیلت یونیت ها (EHP)سیکل سرمایشی برای ایجاد سرما مناسب عمل می کند, اما زمانی که اتاق نیاز به گرم شدن در آب و هوای سرد دارد, ظرفیت گرمایشی اسپیلت قادر به جوابگویی مناسب نیست و در آب و هوای زیر 5 درجه سانتیگراد کاربری ندارد و نیاز هست تا از سامانه گرمایشی دیگری استفاده کرد. این در حالیست که در سامانه GHP از گرمای حاصل از احتراق استفاده می گردد و بدین ترتیب ظرفیت گرمایشی سامانه را بصورت چشمگیری افزایش می دهد به گونه ای که حتی در درجه حرارت 20 - درجه سانتیگراد نیز این سامانه کارایی دارد و نیازی به سیستم های گرمایشی دیگر وجود ندارد.

شکل (11) نمودار عملکردی سیستم های GHP و EHP

بهبود در عملکرد حالت کم باری و نیمه باری, کاهش مصرف گاز, با بکارگیری تکنولوژیهای نوین در موتور های این محصولات و همچنین کاهش مصرف برق با بکارگیری موتورهای فن DCاز ویژگیهای این محصولات می باشد. مزایای این روش به شرح زیر می باشد:

- دستگاه تنها به برق تک فاز برای کارکرد نیاز دارد

- میزان برق مورد نیاز برای حداکثربار سرمایشی یعنی KW71, حداکثر پنج آمپراست

- دستگاه قابلیت بکارگیری سوخت گاز طبیعی و LPGرا داراست

- امکان گرمایش آب مصرفی با بکارگیری مبدلهای مربوطه و بدون صرف انرژی اضافی وجود دارد

- امکان انتخاب سیستم های DXو همچنین سیستم آب سرد با استفاده از مبدل حرارتی وجود دارد. بدین مفهوم که هم می توان از یونیتهای داخلی DXو هم می توان از فن کویل های آبی استفاده کرد

- امکان استفاده در هواساز ها نیزوجود دارد

- میزان تولید گاز گلخانه ای CO2در این دستگاهها کاهش یافته است.

ویژگیهای محصولات GHPاز لحاظ دیدگاه اقتصادی:

دستگاه GHP ,بدلیل عملکرد بهینه آن, در مقایسه با سیستم های رایج تهویه مطبوع, دارای کمترین میزان مصرف گاز و الکتریسیته و در نتیجه بیشترین میزان صرفه جویی است.

1- کاهش میزان گاز مصرفی

میزان مصرف گاز به دلیل بکارگیری سیکل احتراقی مدرن و پر بازده (سیکل میلر) بطور چشمگیری کاهش یافته است. همچنین با طراحی مبدلهای حرارتی بپیشرفته , دستگاههای GHPبا بازدهی بالا, یعنی هزینه کاربری بسیار مقرون به صرفه کار می کنند. استفاده از سامانه مدیریت هوشمند موتور, باعث شده که میزان ضریب عملکرد دستگاه (COP)به میزان چشمگیری افزایش یابد.

2- دوام زیاد و قابلیت اطمینان دستگاه (صرفه اقتصادی بیشتر)

10000 ساعت دوره تعمییرات دستگاه باعث می باشد که سیستم GHPمحصولات با صرفه اقتصادی بیشتری معرفی می کند. (معادل با دوره کارکرد موتور اتومبیل معادل 300000 کیلومتر)

3- مشکل در تامین الکتریسیته

اگر استفاده از برق برایتان گران تمام میشود, و یا دسترسی به آن مشکل است, و یا اگر در حاالت پیک بار مشکل تامین وجود دارد واگر نیاز به یک سامانه گاز سوز مطمئن , قابل اطمینان و کم مصرف دارید , GHPبهترین گزینه است.

4- بازدهی بالا

با طراحی مبدلهای حرارتی پیشرفته، دستگاههای GHPدارای بازدهی بالا، یعنی هزینه کاربری بسیار مقرون به صرفه کار می کند. استفاده از سامانه مدیریت هوشمند موتور، باعث شده که میزان ضریب عملکرد دستگاه (COP)به میزان چشمگیری افزایش یابد. در حال حاضر کاربرد سامانه های VRFدر بازارهای اروپایی تهویه مطبوع کاربرد و پروژه های multi indoor unit بسیار رواج پیدا کرده است. توانایی ایجاد تغییر در میزان جریان گاز مبرد، با تغییر دور و بار موتور گاز سوز حاصل می شود که معادل استفاده از اینورتر در سامانه های VRFبرقی است. GHPیک راه حل ایده آل برای مواقعیست که قیمت برق گران است و یا برق سه فاز قابل دسترس نیست، اگرچه صاحب مزایاییست که یک محصول VRFبرقی فاقد آن است.

5- بازیافت حرارت

پمپهای حرارتی GHP با افزایش میزان گرما به محیط با بازیافت حرارت آب و گاز خروجی موتور, که به چرخه گاز مبرد وارد می شود، باعث ایجاد گرمایش و سرمایش قدرتمند می گردد. بعالوه، استفاده از حرارت اتالفی موتور، سامانه پمپ حرارتی تهویه مطبوع را از عملیات defrostingفارغ می سازد.بنابرین عملکرد گرمایش حتی در دماهای کمتر از ºC20 - توان و قدرت بالایی را دارا می باشد. در زمان عملکرد سرمایشی دستگاه، گرمای حاصل از آب و اگزوز موتور، می تواند برای ایجاد آب گرم مصرفی با توان KW25 و دمای ºC75 قابل دسترس است. اتصال 32 یونیت داخلی به تنها یک یونیت خارجی این امکان را فراهم می کند که معماران داخلی نگران مشکلات ناشی از جانمایی نباشند و کمینه فضا برای کارکرد دستگاه را فراهم می سازد و به موازات آن، امکان مدیریت مصرف بهینه و هوشمند انرژی مجموعه در زمان کارکرد و تخصیص انرژی لازم برای هر یونیت داخلی از ویژگیهای این سامانه است. همچنین انتخاب ظرفیت یونیت داخلی در بازه 50 تا 200 درصد یونیت خارجی حاصل مدیریت قوی سامانه است که به طراح اجازه می دهد نیازمندی های سرمایشی زیاد را, با مدیریت هوشمندانه تر و قوای سرمایشی کمتر برآورده سازد.

6- بازده عملکرد استثنایی در حالت نیمه بار

در تکنولوژی جدید GHPبا بهینه سازی های بیشتر در مصرف سوخت و عملکرد موتور, میزان COPاز 62/1 به عدد 85/1 در سیکل سرما و گرما رسیده است (تا سال 2009) لازم به ذکر است که میزان بازدهی سامانه های گاز سوز جذبی و برقی, در حالت نیمه بار به مراتب کمتر می باشد. همچنین این میزان در محصوالت جدید به 92/1 رسیده است.

7- میزان طول لوله کشی تا 200 متر

یکی دیگر از پارامترهای مهم در طراحی مدار این مجموعه، بیشینه مجاز طول لوله کشی مسی از یونیت خارجی به یونیت داخلیست. در مدلهای جدید، میزان مجاز بیشینه طول لوله به 200 متر رسیده است. این موضوع کمک می کند تا در ساختمان های بلند مرتبه نیز امکان بکارگیری سامانه های GHPبه راحتی امکان پذیر شده و با جانمایی یونیت خارجی در فواصل دورتر از یونیت داخلی، سامانه با قدرت مناسب کار کند.

8- کاهش قابل توجه صدا و لرزش

در نمونه های جدید, میزان صدا به شدت کاهش یافته، بگونه ای که در حال حاضر به لحاظ تولید صدا، محصوالت GHP درمقایسه با نمونه های هم سایز الکتریکی خود کم صدا تر هستد . نمودار زیر این موضوع را در سایزهای مختلف نشان می دهد.

شکل (12) جزئیات سیستم تهویه مطبوع GHP

- چیلر:

چیلر از کلمه لاتین Chill به معنای سرما گرفته شده است و لذا کار اصلی آن سرد کردن آب جاری درون اواپراتور می باشد. چیلرها از نوع کارکرد به دو دسته عمده تقسیم می شوند: جذبی و تراکمی. چیلرهای تراکمی همانطور که در سیستم های تراکمی قبلی توضیح داده شد از چهار قسمت اصلی کمپرسور ،کندانسور،شیر انبساط و اواپراتور تشکیل شده است که کنترل های مختلفی به مدار آن اضافه شده است. این چیلر ها در دونوع آبی و هوایی وجود دارند. در مقابل چیلر های تراکمی که با مصرف برق کار میکنند، چیلر های جذبی بجای انرژی برق از انرژی حرارتی برای تولید سرما استفاده می نمایند و دارای قطعات کمتری نسبت به سیستمهای تراکمی برخوردار است. در تقسیم بندی عمومی می توان چیلر های جذبی را در دو دسته چیلرهای جذبی آب و آمونیاک و چیلرهای جذبی لیتیوم بروماید و آب دسته بندی نمود. درواقع در هر سیکل تبرید جذبی یک سیال نقش جاذب و سیال دیگر نقش مبرد را دارد. در سیستم آب و آمونیاک سیال مبرد آمونیاک و سیال جاذب آب می باشد، این در حالی است که در سیستم لیتیوم برماید و آب سیال مبرد آب و لیتیوم بروماید نقش جاذب را بازی می کند که در ادامه بصورت مفصل توضیح داده خواهد شد.

1- چیلر تراکمی:

نحوه عملکرد چیلر تراکمی به این ترتیب است که سیال مبرد به شکل بخار داغ (Super Heat) وارد کمپرسور شده و تا فشار بالاتری متراکم می گردد؛ در نتیجه، افزایش دما نیز در جریان مبرد ایجاد خواهد شد. سپس بخار داغ خروجی از کمپرسور، به کمک کندانسور در فشار ثابت (با افت فشار قابل اغماض) ابتدا تا دمای اشباع خنک شده و با ادامه دفع حرارت به مایع اشباع یا مادون سرد تبدیل می شود. مایع مبرد حاصل از چگالش، با عبور از شیر انبساط، افت فشار قابل توجهی پیدا می کند. به طوری که مقداری از مایع مبرد تبخیر شده و باعث کاهش بیشتر دمای جریان عبوری (مضاف بر کاهش دمای ناشی از افت فشار) خواهد شد. این گونه بواسطه وجود اختلاف دمای ایجادشده بین جریان (مخلوط مایع و بخار) مبرد و محیط هدف (آب یا هوا) در اواپراتور، سرمایش (جذب گرما) اتفاق می افتد؛ لذا جریان دو فازی ورودی به اواپراتور در فشار ثابت (با افت فشار قابل اغماض) کاملاً تبخیر شده و با ادامه جذب گرما به بخار داغ تبدیل می گردد. نهایتاً جریان بخار خروجی از اواپراتور مجدداً وارد کمپرسور شده تا این چنین سیکل تبرید تراکمی بخار تکمیل گردد.

در سیستم های تهویه مطبوع، آب سرد تولیدی چیلر از طریق گردش درون مبدل های حرارتی هوایی (کویل) مانند فن کویل، کویل هواساز و ایرکولر، جریان هوای خنک مورد نیاز جهت سرمایش فضاهای مسکونی، اداری، تجاری و … را فراهم می کند. سپس بعد از انتقال انرژی (دریافت گرما)، جریان آب به چیلر بازگشته و مجدداً تا دمای استاندارد تهویه (7 درجه سانتی گراد) سرد می شود. طی فرایند سرمایش هوا در مبدل حرارتی، گرمای محسوس و نهان محیط (فضای تهویه شده)، هردو به هوای سرد خروجی مبدل، منتقل می شوند. به همین علت در مقایسه با سیستم های سرمایش تبخیری (کولر آبی، ایرواشر و زنت) هوای مطبوع و مناسب تری حاصل می گردد.

کویل هواساز می تواند با دریافت مستقیم مبرد سردشده در کندانسینگ یونیت (چیلر تراکمی بدون شیر انبساط و اواپراتور) نیز دمای هوای عبوری را کاهش دهد، بدون آنکه آب سردی در گردش باشد. چنین کویلی در اصطلاح، کویل انبساط مستقیم (DX) نامیده می شود.

چیلرهای تراکمی را می توان بر مبنای دو معیار مختلف دسته بندی نمود:

-نوع کمپرسور بکار رفته در چیلر تراکمی

-نوع کندانسور بکار رفته در چیلر تراکمی

1- روتاری (Rotary)

کمپرسورهای روتاری، غالباً در ظرفیت های خیلی پایین تهویه مطبوع (هریک 3 تا 30 کیلو وات) و در مینی چیلرها استفاده می شوند. کمپرسورهای روتاری، عملکردی شبیه کمپرسورهای پیستونی داشته و از قطعاتی شامل میل لنگ، پیستون، پره و … تشکیل شده اند. با این تفاوت که پیستون به جای حرکت رفت و برگشتی (خطی) به صورت دورانی حرکت می کند. چنانکه فضای بین پیستون و سیلندر، توسط پیستونی دایره ای به دو قسمت مکش و دهش تقسیم می شود و با حرکت آن، حجم این دو قسمت مدام کاهش و افزایش یافته و عمل مکش و دهش به صورت مستمر انجام می گیرد.

شکل (13) کمپرسور روتاری

2- اسکرال (Scroll)

کمپرسورهای اسکرال، معمولاً در چیلرهایی با ظرفیت های پایین (هریک 5 تا 100 کیلو وات) و عمدتاً در پروژه های تهویه مطبوع به کار گرفته می شوند. این کمپرسورها شامل دو مارپیچ حلزونی (اسکرال) جهت افزایش فشار گاز مبرد می باشند. چنانکه اغلب یکی از آن ها ثابت بوده و دیگری بدون گردش، دایره وار می چرخد. به طوری که پس از مکش گاز مبرد به درون مارپیچ ثابت، بواسطه چرخش مارپیچ دوار، گاز بین دو مارپیچ متراکم شده، سرانجام از فضای میانی مارپیچ ثابت، تحت فشار خارج می گردد.

شکل (14) کمپرسور اسکرال

3- پیستونی (Reciprocating)

کمپرسورهای پیستونی، به طور معمول در ظرفیت های میانی (هریک 2 تا 210 کیلو وات) کاربرد دارند. ضمن آنکه علاوه بر تهویه مطبوع، در برودت صنعتی نیز استفاده می شوند. این کمپرسورها از قطعات متحرک متعددی از جمله میل لنگ، شاتون، پیستون، سوپاپ و … تشکیل شده اند. به طوری که گاز مبرد از مسیر مانیفولد ورودی، همزمان با باز شدن سوپاپ مکش و پایین رفتن پیستون، به داخل سیلندر کشیده می شود. سپس با برگشتن پیستون به بالای سیلندر، گاز تحت فشار قرار گرفته و تؤامان با باز شدن سوپاپ تخلیه، خارج می گردد.

شکل (15) کمپرسور پیستونی

4+ اسکرو (Screw)

کمپرسورهای اسکرو، غالباً در ظرفیت های بالا (هریک 70 تا 1070 کیلو وات) و برای مصارف تهویه مطبوع و نیز برودت صنعتی به کار گرفته می شوند. این کمپرسورها از دو مارپیچ دوار نر و ماده (اسکرو) برای ایجاد تراکم در گاز مبرد بهره می گیرند. به گونه ای که همزمان با چرخش مارپیچ ها، گاز ورودی در فضای بین دو مارپیچ محبوس شده و همراه با آنها می چرخد. سپس بعد از افزایش فشار در خروجی مارپیچ ها تخلیه می گردد.

شکل (16) کمپرسور اسکرو

5- سانتریفیوژ (Centrifugal)

کمپرسورهای سانتریفیوژ (گریز از مرکز)، به علت حجم جابجایی (Displacement) زیادی که دارند، معمولاً در ظرفیت های خیلی بالایی (هریک 300 تا 1800 کیلو وات) برای پروژه های بزرگ تهویه مطبوع و البته در برودت صنعتی نیز انتخاب می شوند. این کمپرسورها از طریق افزایش انرژی جنبشی گاز، فشار آن را بالا می برند. چنانکه گاز مبرد، پس از ورود به محفظه کمپرسور، به کمک پره های دوار و توسط نیروی گریز از مرکز، با حرکتی دایره ای سرعت گرفته و به سمت دیفیوزر پرتاپ می شود. در نهایت سرعت گاز با عبور از دیفیوزر به علت افزایش سطح مقطع جریان، کاهش یافته و به این ترتیب انرژی جنبشی گاز با کم شدن سرعت، به فشار تبدیل می گردد.

شکل (17) کمپرسور سانتریفیوژ

انواع چیلر تراکمی بر اساس نوع کندانسور

بسته به پارامترهای متعددی از جمله: میزان ظرفیت برودتی مورد نیاز، شرایط اقلیمی محل پروژه، هزینه های مصرف انرژی و سرویس و نگهداری دستگاه و … چگونگی فرایند دفع حرارت در کندانسور پیش بینی می گردد که انواع آن عبارتند از:

1- چیلر تراکمی آبی یا آب خنک (Water Cooled)

کندانسور آبی، نوعی مبدل حرارتی پوسته و لوله (Shell & Tube) می باشد که از طریق جریان آب سرد تولیدی توسط برج خنک کننده، گرمای لازم را از بخار مبرد ورودی، دفع می کند. به طوری که آب با دمای مناسب (30 درجه سانتی گراد طبق استاندارد AHRI) از برج خنک کننده راهی کندانسور شده و درون لوله های مبدل جریان می یابد. از سوی دیگر بخار داغ مبرد خروجی از کمپرسور وارد پوسته کندانسور شده و در اثر تماس با سطح سرد لوله ها، پس از کاهش دما، چگالش یافته و به مایع اشباع یا مادون سرد تبدیل می گردد.

شکل (18) کندانسور آبی در چیلر تراکمی آب خنک

2- چیلر تراکمی تبخیری (Evaporatively)

کندانسور تبخیری، بر اساس فرایند سرمایش تبخیری (مشابه برج خنک کننده مدار بسته) انرژی گرمایی بخار مبرد را انتقال می دهد. به نحوی که بخار داغ مبرد خروجی از کمپرسور وارد لوله های کویل کندانسور شده و جریان آب از سوی دیگر توسط نازل هایی به صورت اتمیزه روی لوله ها پاشیده می شود. اینچنین با تبخیر بخشی از آب پاشیده شده که ناشی از دریافت گرمای دیواره لوله ها می باشد، بخار مبرد کاهش دما یافته و در نهایت چگالیده خواهد شد.

شکل (19) کندانسور تبخیری در چیلر تراکمی

این نوع از چیلرهای تراکمی به ندرت مورد استفاده قرار می گیرند. بهمین علت در اغلب دسته بندی ها، اشاره ای به این نوع چیلر تراکمی نمی شود.

3- چیلر تراکمی هوایی یا هوا خنک (Air Cooled)

کندانسور هوا خنک، نوعی کویل هوا خنک می باشد که یا به شکل فین و تیوب (Fin & Tube) یا میکرو کانال (Micro (Channel طراحی شده و جریان هوای محیط از روی آن عبور می کند. چنانکه به کمک تعدادی فن محوری، جریان هوایی از روی کویل کندانسور شکل گرفته و از سوی دیگر بخار داغ مبرد خروجی از کمپرسور وارد لوله های کویل می شود. به این ترتیب در اثر تماس جریان هوای محیط با سطح داغ کویل، بخار مبرد تا دمای اشباع خنک شده و در ادامه چگالش می یابد.

شکل (20) کندانسور هوایی در چیلر هوا خنک

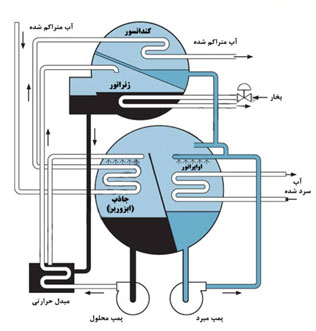

4- چیلر جذبی:

عملکرد چیلرهای جذبی از یک طرف همانند چیلرهای تراکمی می باشد به این ترتیب بخار مبرد را در فشار پایین به بخار مبرد در فشار بالا تبدیل می نماید. در سیستم های تراکمی این عمل توسط کمپرسور و کار مکانیکی انجام می پذیرد اما در سیستم های جذبی بخار مبرد توسط ماده جاذب ابتدا جذب شده محلول به صورت مایع در فشار پایین قرار دارد این محلول توسط پمپ محلول فشارش افزایش می یابد و به محفظه ژنراتور منتقل می گردد و در ژنراتور با انتقال گرما به محلول ، بخار فشار بالا تولید می گردد. بخار فشار ببالا مبرد در کندانسور چگالیده شده و به مایع تبدیل می گردد . این مایع فشار بالا با انتقال به اواپراتور و کاهش فشار ، دمایش کاهش یافته و قابلیت جذب حرارت را پیدا می نماید با جذب حرارت تبخیر گشته، سیکل مجدداً تکرار می گردد. هر سیستم جذبی از یک ماده مبرد و یک ماده جاذب تشکیل شده است . مبرد ماده ای است که با گرفتن گرما تبخیر می گردد و جاذب ماده ای می باشد که بخار مبرد را جذب نموده به صورت محلول در می آید. در سیستم های جذبی که در تهویه مطبوع بکار برده می شوند مبرد آب و جاذب لیتیم بروماید مورد استفاده قرار می گیرند اما در سیستم های برودتی مبردآمونیاک و جاذب آب می باشد.

فناوری تبرید جذبی روشی عالی برای تهویه مطبوع مرکزی در تاسیساتی است که ظرفیت دیگ اضافی داشته و میتوانند بخار یا آب داغ مورد نیاز برای راهاندازی چیلر را تأمین نمایند. چیلرهای جذبی معمولاً در ظرفیتهای بین 50 تا 1000 تن برودتی طراحی و تولید میشوند البته برخی از شرکتهای ژاپنی موفق شدهاند چیلرهای جذبی تا ظرفیت معادل 5000 تن تبرید را نیز تولید کنند. در سیستمهای جذبی معمولاً از آب به عنوان مبرد استفاده میشود و گرمای مورد نیاز برای کارکرد این چیلرها به طور مستقیم از گاز طبیعی یا گازوئیل تأمین میشود. منابع غیر مستقیم گرما در چیلرهای جذبی عبارتند از آب داغ، بخار پرفشار و بخار کمفشار به عبارت دیگر برای راه انداختن یک چیلر ابزوربشن به یکی از منابع حرارتی زیر نیاز است.

۱ . گرمای اضافه یا دفعی از یک توربین گاز

۲ . گرمای اگزوز یا آب رادیاتور یک موتور دیزل با استفاده از یک مبدل حرارتی

۳ . گرمای گازهای دودکش کوره ها و بویلرها

۴ . آب گرم یا بخار داغ در حال اتلاف

۵ . شعله مستقیم گاز یا گازوییل

و منابع حرارتی دیگر

نکته مهم اینجاست که فقط زمانی استفاده از چیلر جذبی یا همان چیلر ابزوربشن به صرفه خواهد بود که یک منبع حرارتی در حال اتلاف در مکانی وجود داشته باشد (مانند موارد ذکر شده ۱ تا ۴) که با نصب یک چیلر جذبی بتوان گرمای در حال اتلاف را به کار مفید (ایجاد سرمایش) تبدیل نمود. در غیر این صورت (مانند مورد ۵) اگر بخواهیم از یک شعله مستقیم به عنوان منبع انرژی چیلر استفاده کنیم، چیلر جذبی به دلایل اشاره شده در زیر، صرفه اقتصادی و عملکردی نخواهد داشت و استفاده از چیلر تراکمی مناسب تر خواهد بود.

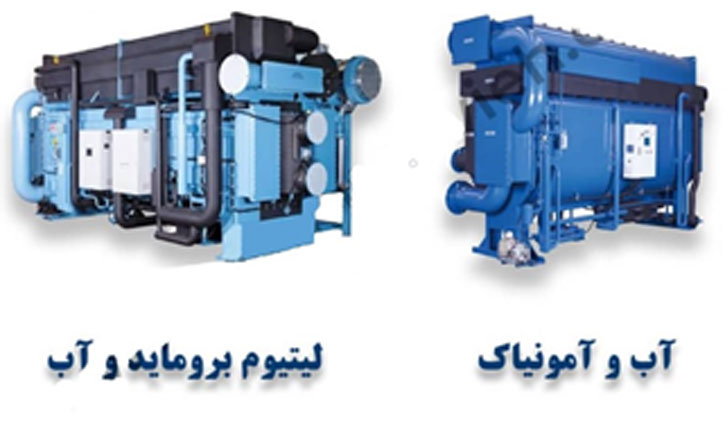

انواع آن :

۱ . از نظر نوع ماده جاذب و مبرد

از نظر نوع ماده جاذب و مبرد در کل ۲ نوع چیلر جذبی داریم. در سیکل های لیتیوم بروماید – آب ، لیتیوم بروماید به عنوان ماده جاذب و آب به عنوان مبرد است ولی در سیکل های آمونیاک – آب ، آمونیاک به عنوان ماده مبرد و آب به عنوان جاذب خواهد بود.

۲ . از نظر نوع ژنراتور

چیلرهای جذبی از نظر نوع ژنراتور در انواع حرارت غیر مستقیم (مثل بخار ، آب داغ و …) و نیز نوع شعله مستقیم طراحی و ساخته می شوند. منظور از حرارت غیر مستقیم این است که حرارت بی مصرف و در حال هدر رفتن یک فرآیند صنعتی یا دستگاه را بتوان با سیکل جذبی به سرمایش آب تبدیل نمود و منظور از شعله مستقیم این است که به طور مستقیم و با سوزاندن سوخت های فسیلی ، حرارت لازم برای کار سیکل جذبی را ایجاد نمود و به وسیله آن باعث سرمایش آب شد.

۳ . از نظر تعداد مراحل و راندمان

چیلرهای جذبی معمولا در انواع تک اثره (یک مرحله ای) ، دو اثره و حتی در مواقعی سه اثره طراحی و ساخته می شوند. در سال های اولیه که سیکل جذبی اختراع شده بود ، فقط نوع تک اثره طراحی و ساخته می شد. رفته رفته متخصصان به فکر بهبود راندمان دستگاه بودند و برای ایجاد لیتیوم بروماید غلیظ تر به جای استفاده از یک ژنراتور تصمیم به استفاده از ۲ ژنراتور به عنوان ژنراتورهای دما بالا و دما پایین گرفتند.

کریستالیزه شدن

محلول لیتیوم بروماید در غلظت معمولی به صورت مایع است ولی چنانچه تغلیظ اولیه بیش از حد ادامه یابد حجم بلورهای ریزی که در آن تشکیل میشوند، بزرگتر شده و ممکن است باعث مسدود شدن کامل مسیر عبور محلول شود. به این پدیده کریستالیزه شدن گویند.

در صورتی که کریستالیزاسیون بیش از حد اتفاق بیافتد آسیب جدی به چیلر وارد شده و و حتی میتواند خسارات جبران ناپذیری را به چیلر تحمیل کند.

این پدیده شایعترین دلیل بروز مشکل و خرابی در چیلرهای جذبی است که میتواند دلایل متعددی داشته باشد.

باید توجه داشت شارژ کم مایع مبرد و یا شارژ بیش از حد لیتیم بروماید خطر وقوع پدیده کریستالیزاسیون را بشدت افزایش میدهد.

شکل (21) انواع و شماتیک چیلر جذبی

مزایا و معایب اقتصادی چیلرهای جذبی (ابزوربشن) :

۱ . ضریب عملکرد (COP) چیلر ابزوربشن حدود ۱ است. در حالی که ضریب عملکرد چیلر تراکمی آب خنک و یا چیلر تراکمی هوا خنک حداقل ۳ است. این مورد مهمترین علت استفاده گسترده تر از چیلرهای تراکمی نسبت به چیلرهای جذبی است. ضریب عملکرد پارامتری مهم برای سنجش راندمان یک دستگاه سرمایشی است.

۲ . چیلرهای جذبی به برج خنک کننده نیاز دارند و در آنها مصرف آب وجود دارد و بر خلاف آن، چیلر تراکمی هوا خنک به برج خنک کننده نیازی ندارد و در نتیجه مصرف آب هم نخواهد داشت. بنابرین در مناطق کم آب و نیز مناطق با آب و هوای گرم و مرطوب که نمی توان از برج خنک کننده استفاده نمود (به علت افت راندمان برج) تنها گزینه مناسب چیلر تراکمی هوا خنک خواهد بود.

۳ . چیلرهای جذبی به مقدار اندکی برق برای پمپ های محلول ، مبرد و تخلیه نیاز دارند. در ضمن به نصب تجهیزات برق اضطراری در آن نیازی نیست.

۴ . قیمت اولیه آنها معمولا ۵۰% نسبت به چیلرهای تراکمی بیشتر است.

۵ . چیلر جذبی نسبت به چیلر تراکمی صدای کارکرد کمتری دارد.

۶ . در ظرفیت برابر، چیلر جذبی نسبت به چیلر تراکمی حدود ۴۰ تا ۶۰ درصد مساحت بیشتر و حدود ۱٫۵ تا ۳ متر نیز ارتفاع بیشتری دارد.

۷ . وزن نوع تراکمی حدودا نصف وزن نوع جذبی است و در نتیجه به زیرسازی های مستحکم تر و پر هزینه تری برای نصب نوع جذبی نیاز است. نوع جذبی برای استقرار به فضایی مثل فضای موتورخانه نیاز دارد و این در حالی است که مثلا چیلر تراکمی هوا خنک (هوایی) به فضای موتورخانه نیازی نداشته و در فضای آزاد مانند بام یا حیاط نصب می شود.