صنايع مس

صنعت مس در ايران به همراه صنايع آهن و فولاد و آلومينيوم در زمره صنايع فلزي پايه مي باشد كه به دليل تنوع محصول و فرايندهاي توليد، انواع حاملهاي انرژي در آن استفاده مي شود. در فرايندهاي تغليظ، ليچينگ و پالايش مس، انرژي الكتريكي به صورت وسيع مورد استفاده قرار مي گيرد و در توليد كاتد به روش ذوب عمدتاً از انرژي حرارتي استفاده مي شود.

- فرآیند تولید

به طور كلي توليد مس در صنعت به دو روش انجام مي گيرد كه شامل استفاده از خاك معدني فراوري شده (كنسانتره) و يا ذوب قراضه مي باشد.

بررسي فرايندهاي توليد و محصولات مس اوليه

توليد مس خالص (كاتد) به دو روش هيدرومتالورژي (آبي) و پيرومتالورژي (حرارتي) انجام ميشود. در روش هيدرومتالورژي از انرژي الكتريكي و در روش پيرومتالورژي از انرژي حرارتي به منظور استحصال مس استفاده مي شود. هر يك از اين روشها شامل فرايندهاي اصلي و جانبي متنوعي مي باشند. منظور از فرايند اصلي، فرايندهايي است كه در آن به طور مستقيم محصول توليد مي شود و فرايندهاي جانبي، آن دسته فرآيندهايي است كه در آنها محصولات غير از مس و موليبدن توليد و يا شرايط مورد نياز توليد براي فرايندهاي اصلي را تأمين مي نمايند.

- فرآیندها و محصولات اصلی

فرايندهاي توليد اصلي شامل فرايندهاي توليد كنسانتره و كاتد و مفتول مس به شرح زير مي باشد:

- فراوري يا تغليظ (توليد كنسانتره مس و موليبدن)

- ذوب و پالايش مس ( توليد كاتد مس)

- ليچينگ مس (توليد كاتد مس)

- ريخته گري پيوسته (مفتول مس)

- فرآیندها و محصولات جانبی

- توليد اكسيژن در كارخانه اكسيژن به منظور استفاده در فرايند ذوب

- توليد شيره آهك براي فرايند تغليظ

- توليد اسيد سولفوريك به منظور استفاده در فرايندهاي ليچينگ و پالايش مس

در جدول زير محصولات اصلي و جانبي و فرايند هاي مختلف توليد مس نشان داده شده است.

محصولات و فرايندهاي اصلي و جانبي درتوليد مس

نام فرآيند |

محصولات اصلي |

محصولات جانبي |

فرايندهاي جانبي وابسته |

|

تغليظ يا فراوري |

كنسانتره مس و موليبدنيت |

- |

توليد شيره آهك |

|

ذوب و پالايش مس |

كاتد مس |

لجن آندي- سرباره |

توليد اسيد سولفوريك توليد اكسيژن |

|

ليچينگ |

كاتد مس |

- |

- |

|

ريخته گري |

مفتول مس |

- |

- |

- تغلیظ یا فرآوری مس

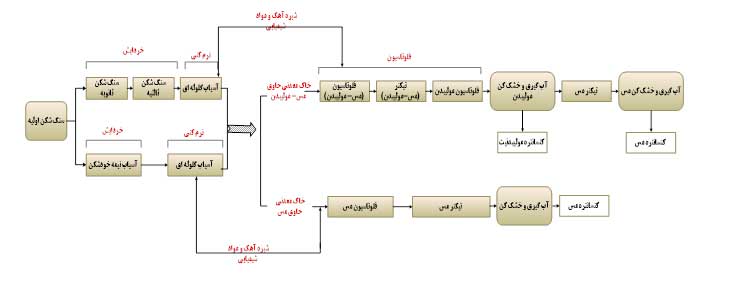

فرايند توليد كنسانتره از خاك معدني حاوي كانيهاي سولفوره مس از قبيل كالكوپيريت و كالكوسيت انجام ميشود. عيار خاك ورودي به كارخانه فراوري در محدوده 0.6 تا 1 درصد بوده كه طي فرايندهاي مختلف و با حذف قسمتي از باطله همراه ماده معدني، عيار مس به 20 الي 32 درصد افزايش مي يابد.

شماتيك فرايند توليد كنسانتره مس - موليبدن در فرايند تغليظ

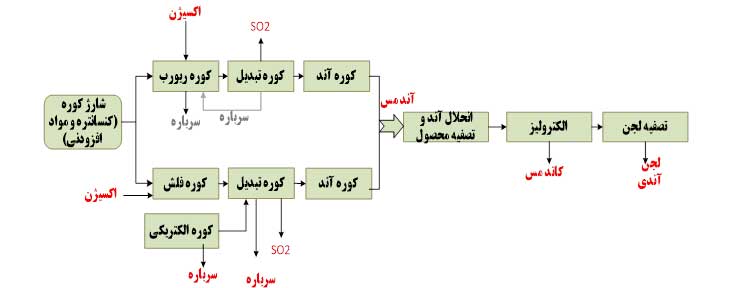

- ذوب و پالایش مس

به منظور تبديل كنسانتره مس به مس خالص (كاتد) ابتدا آنرا ذوب و سپس پالايش مي نمايند. مراحل انجام اين فرايند در شکل زیر مشخص مي باشد.

شماتيك ساده فرايند ذوب و پالايش مس

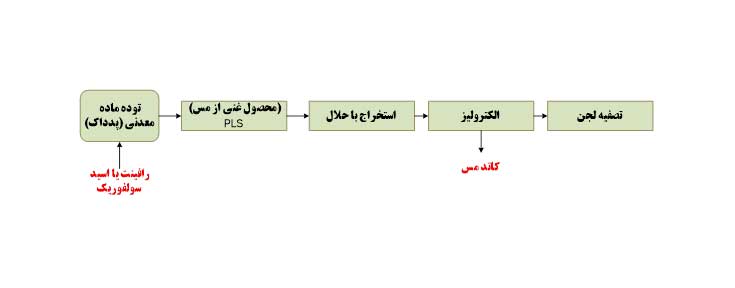

- لیچینگ

استخراج مس از سنگ معدن كه حاوي كانيهاي اكسيدي مس است به روش ليچينگ انجام مي شود. در اين روش ماده معدني را در اسيد حل نموده و سپس بوسيله جريان الكتريسيته، مس را از آن جدا مي نمايند. در اين روش خاكهاي سولفوره كم عيار ( با عيار پايين تر از 0.5 درصد) نيز دپو شده و به مرور زمان طي فرآيند هوازدگي به اكسيد مس تبديل مي شوند و سپس در فرايند ليچينگ استفاده مي شوند.

شماتيك ساده فرايند ليچينگ

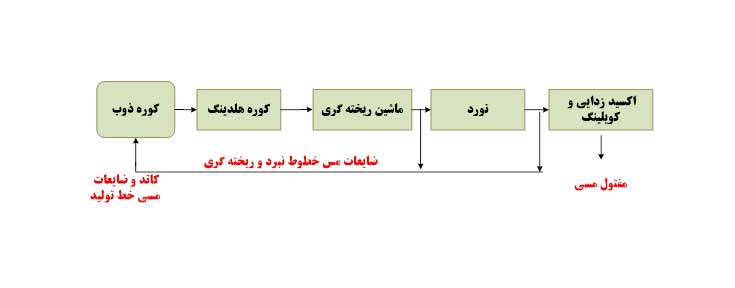

- ریختهگری پیوسته

ريخته گري پيوسته جزو فرآيندهاي توليد مس اوليه نمي باشد. در اين فرايند، كاتد و ساير ضايعات مسي پالايشگاه را بر حسب نياز ذوب نموده و پس از گذارندن مراحل مختلف به مفتول مس تبديل مي نمايند.

شماتيك ساده خط ريخته گري پيوسته

- میزان تولید و مصرف انرژی

توليد مس اوليه از سنگ معدن بويژه درفرايندهاي ذوب و پالايشگاه به شدت انرژي بر بوده و آلاينده هاي زيست محيطي قابل توجهي نيز طي اين فرايند توليد مي گردد. به منظور بررسي و پايش شرايط كاركرد و مصرف انرژي در اين صنعت مطالعات مختلفی صورت گرفته است. يکی از اين مطالعات، مميزي انرژي تفضيلي در 4 واحد اصلي توليد كننده مس اوليه كشور (زير مجموعه شركت ملي صنايع مس ايران) میباشد.

- پتانسیل صرفهجویی

در اين پروژه ضمن ارائه راهكارهاي كاهش مصرف انرژي براي فرايندهاي مختلف با بررسيهاي ميداني و آماري، استاندارد مصرف انرژي براي هر فرايند تدوين و ميزان انحراف از استاندارد تدوين شده نيز براي يك دوره 3 ساله در هر مجتمع محاسبه گرديد. محاسبات صورت گرفته نشان مي دهد كه در مجموع حدود 1/1 ميليون گيگاژول پتانسيل صرفه جويي در مصرف انرژي براي فرايندهاي مختلف اين صنعت وجود دارد. مجتمع مس سرچشمه و ذوب خاتون آباد بيشترين پتانسيل و مجتمع سونگون كمترين پتانسيل صرفه جويي را به خود اختصاص داده است.

- استاندارد مصرف انرژی در صنایع مس

معيار مصرف انرژي در فرآيندهاي تولید صنایع مس با شماره استاندارد ملی 2409، توسط شرکت بهینه سازی مصرف سوخت در سال 1396 تدوین گردیده است.

- راهکارهای بهینهسازی

خلاصه راهکارهای مصرف انرژی در صنایع مس به شرح زیر است:

- مدیریت بار در ساعات اوج مصرف

- استفاده از درایو کنترل سرعت بر روی فنها، کمپرسورها، پمپها، بلوورها و فنها

- استفاده از تسمه هاي belt - cogged و belt-synchronous

- تنظيم احتراق مشعل بويلرها

- بازيافت حرارت از پيش گرم کن احتراقي کوره فلش براي خشک کن کنسانتره

- گرمايش قاشقك ريخته گري

- تولید توان با استفاده از گازهای خروجی از بویلر

- بازیافت حرارت از استک کوره آسارکو

- بازطراحی کوره آسارکو و محل شارژ ورودی